Lò co màng công nghiệp (hay còn gọi là hầm co nhiệt công nghiệp hoặc buồng co nhiệt công nghiệp) là một bộ phận không thể thiếu trong các hệ thống máy co màng bán tự động và tự động hoàn toàn, đặc biệt là trong các nhà máy sản xuất quy mô lớn. Chức năng chính của nó là cung cấp môi trường nhiệt độ cao, ổn định và đồng đều để làm co rút lớp màng nhựa, ôm sát vào sản phẩm.

I. Lò co màng công nghiệp là gì?

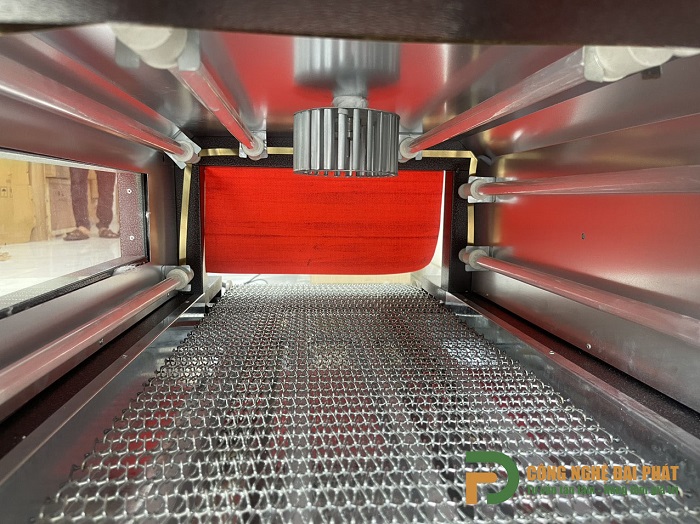

Lò co màng công nghiệp là một đường hầm (tunnel) được thiết kế đặc biệt với hệ thống gia nhiệt và quạt đối lưu bên trong. Sản phẩm đã được bao màng sơ bộ sẽ di chuyển qua đường hầm này bằng băng tải. Dưới tác động của nhiệt độ cao và luồng khí nóng được phân tán đều, lớp màng co sẽ nhanh chóng co lại, ôm sát vào sản phẩm, tạo thành lớp bao bì hoàn chỉnh.

Lò co màng công nghiệp khác với lò co màng buồng (chamber shrink machine) ở chỗ nó là một đường hầm riêng biệt, được thiết kế cho năng suất cao và thường là một phần của dây chuyền đóng gói tự động.

II. Cấu tạo và Nguyên lý hoạt động

1. Cấu tạo chính

- Vỏ lò (Thân lò): Thường được làm từ thép không gỉ hoặc thép sơn tĩnh điện, có lớp cách nhiệt dày (như bông gốm, sợi thủy tinh) ở giữa các lớp vỏ để giảm thiểu thất thoát nhiệt ra môi trường.

- Hệ thống gia nhiệt: Đây là bộ phận quan trọng nhất, tạo ra nhiệt độ cao. Có thể là:

- Thanh điện trở nhiệt: Phổ biến nhất, các thanh nhiệt được bố trí đều xung quanh buồng.

- Bóng đèn hồng ngoại: Tạo nhiệt bức xạ, thường dùng cho các loại màng co nhạy nhiệt.

- Hệ thống khí nóng đối lưu: Sử dụng bộ phận gia nhiệt và quạt công suất lớn để thổi khí nóng tuần hoàn trong lò, đảm bảo nhiệt độ đồng đều.

- Hệ thống quạt đối lưu: Các quạt công nghiệp được bố trí bên trong lò để tuần hoàn và phân tán đều khí nóng, giúp màng co rút đồng nhất từ mọi phía.

- Băng tải:

- Loại: Thường là băng tải xích (cho sản phẩm nặng, đóng lốc) hoặc băng tải lưới (cho sản phẩm nhẹ, hộp).

- Vật liệu: Chịu nhiệt độ cao, thường làm bằng thép không gỉ hoặc vật liệu chịu nhiệt đặc biệt.

- Hệ thống điều khiển tốc độ: Cho phép điều chỉnh tốc độ băng tải để phù hợp với thời gian co của từng loại màng và sản phẩm.

- Hệ thống điều khiển:

- Bộ điều khiển nhiệt độ (PID Controller): Duy trì nhiệt độ trong lò ổn định và chính xác.

- Bộ điều khiển tốc độ băng tải (Biến tần): Điều chỉnh tốc độ băng tải mượt mà.

- Màn hình HMI/Bảng điều khiển: Hiển thị thông số, cho phép cài đặt và giám sát hoạt động.

2. Nguyên lý hoạt động

- Sản phẩm vào lò: Sản phẩm đã được bao màng sơ bộ (qua công đoạn cắt hàn) được đưa lên băng tải và di chuyển vào bên trong lò co màng.

- Gia nhiệt và đối lưu: Hệ thống gia nhiệt sẽ làm nóng không khí trong lò, và các quạt đối lưu sẽ thổi khí nóng này phân tán đều khắp không gian lò.

- Co rút màng: Khi sản phẩm đi qua lò, nhiệt độ cao sẽ tác động lên lớp màng co. Lớp màng này sẽ mềm ra và co rút lại, ôm sát vào hình dạng của sản phẩm.

- Sản phẩm ra lò: Sản phẩm sau khi co màng hoàn chỉnh sẽ được đưa ra khỏi lò bằng băng tải, sẵn sàng cho công đoạn tiếp theo (làm mát, đóng thùng…).

III. Các loại lò co màng công nghiệp phổ biến

Lò co màng công nghiệp thường được phân loại dựa trên ứng dụng và loại màng sử dụng:

1. Lò co màng cho màng POF/PVC

- Đặc điểm: Thường có kích thước trung bình, hệ thống gia nhiệt và quạt đối lưu tinh chỉnh để phù hợp với nhiệt độ co của màng POF/PVC (thấp hơn so với PE). Yêu cầu độ co đẹp, mịn, không nhăn.

- Ứng dụng: Đóng gói hộp mỹ phẩm, dược phẩm, sách, hộp quà, thực phẩm đóng gói lẻ…

- Phù hợp với: Các dây chuyền đóng gói hộp, khay sản phẩm yêu cầu thẩm mỹ cao.

2. Lò co màng cho màng PE (Lò co màng lốc)

- Đặc điểm:

- Kích thước lớn: Thường dài và rộng hơn để chứa các lốc sản phẩm cồng kềnh.

- Công suất gia nhiệt cao: Màng PE cần nhiệt độ cao hơn và thời gian co lâu hơn để co rút hoàn toàn.

- Băng tải chịu tải nặng: Thường là băng tải xích để chịu được trọng lượng lớn của các lốc chai, lon.

- Hệ thống làm mát (tùy chọn): Một số lò co PE có thêm bộ phận quạt làm mát ở đầu ra để giúp lốc sản phẩm và màng PE ổn định nhanh chóng.

- Ứng dụng: Đóng gói lốc chai nước suối, lon bia, hộp sữa, mì gói, các kiện hàng lớn…

- Phù hợp với: Các nhà máy sản xuất đồ uống, thực phẩm đóng lốc, hoặc các ngành sản xuất hàng hóa công nghiệp.

3. Lò co màng nhãn (Lò co hơi nước hoặc Lò co nhiệt khô)

- Đặc điểm: Được thiết kế đặc biệt để co rút nhãn màng (sleeve label) lên thân chai lọ.

- Lò co hơi nước: Phổ biến nhất, sử dụng hơi nước nóng bão hòa để co nhãn. Rất hiệu quả, co đều, ít làm biến dạng chai.

- Lò co nhiệt khô: Sử dụng khí nóng tuần hoàn.

- Ứng dụng: Dán nhãn cho chai nước giải khát, chai dầu gội, mỹ phẩm dạng chai, hũ gia vị…

- Phù hợp với: Các nhà máy sản xuất đồ uống, dược phẩm, hóa mỹ phẩm sử dụng công nghệ dán nhãn co.

IV. Lợi ích khi sử dụng lò co màng công nghiệp

- Năng suất cao: Xử lý số lượng lớn sản phẩm một cách nhanh chóng và liên tục.

- Chất lượng co màng đồng đều: Nhiệt độ và luồng khí được kiểm soát chặt chẽ, đảm bảo màng co đẹp, không nhăn, không cháy.

- Hoạt động ổn định và bền bỉ: Được thiết kế để làm việc trong môi trường công nghiệp khắc nghiệt, ít hỏng hóc.

- Tiết kiệm năng lượng (với các lò hiện đại): Lớp cách nhiệt dày và hệ thống điều khiển nhiệt độ chính xác giúp tối ưu hóa việc sử dụng điện.

- Tích hợp dễ dàng: Là một phần không thể thiếu trong dây chuyền đóng gói tự động hóa cao.

Khi lựa chọn lò co màng công nghiệp, bạn cần xem xét kỹ loại sản phẩm, loại màng co sử dụng, năng suất mong muốn, không gian lắp đặt và nguồn điện (thường là 3 pha 380V).